- Главная

- О производстве

- Новости

- Как производят гидроцилиндры. Разбираемся в типах устройств и маркировке

Как производят гидроцилиндры. Разбираемся в типах устройств и маркировке

Различные виды землеройной техники, погрузчики, манипуляторы, автокраны выполняют сложные задачи: раскапывают землю, создают глубокие котловины, расчищают обширные площадки, перемещают тяжеловесные объекты, осуществляют всевозможные манипуляции. Все эти действия стали возможными благодаря гидродвигателям, важным силовым звеньям, выполняющим возвратно-поступательные движения. Представляют собой герметичные цилиндры, в которых под воздействием жидкости перемещается шток. В зависимости от назначения, марки машины, условий эксплуатации, максимальных нагрузок, имеют некоторые отличия в конструкции. Об этом мы и поговорим, а также затронем производственный процесс.

Виды гидравлических цилиндров

Простейшие силовые агрегаты – одностороннего действия. Они практически не используются в технике многофункциональной, перечисленной выше, чаще всего задействуются для подъема прицепов. Функционируют следующим образом: рабочая жидкость подается под давлением в поршневой отсек, выталкивает шток или плунжер до предела. Обратное же движение задается, когда среда постепенно откачивается, и под воздействием силы тяжести стержень медленно опускается, становится в исходное положение. Это может происходить и за счет возвратной пружины.

Более распространены же агрегаты двусторонние. В них как за прямой, так и за обратный ход штока отвечает нагнетаемая жидкость.

Особенности телескопических моделей

Применяются довольно часто, особенно там, где в приоритете большая высота выдвижения, изделия телескопические. В их составе несколько трубок, причем разного диаметра, при подаче среды, из одной поднимается другая. Примечательны тем, что в состоянии покоя достаточно компактны, но в рабочем состоянии обеспечивают подъем на значительную высоту. Чаще всего используются в самосвалах, берут на себя подъем или опускание кузова.

Основные производственные стадии. Маркировка

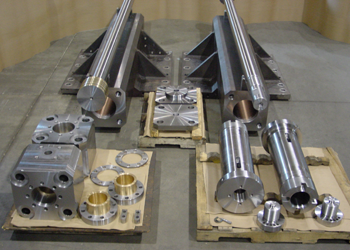

Сразу скажем, что изготовление гидроцилиндров – процесс отнюдь не простой. Для его реализации задействуются целые заводские комплексы, и это понятно: каждая составная деталь производится отдельно, строго по чертежу, а после испытаний поступает на сборку двигателя. Здесь учитывается каждый нюанс: тип стали, длительность термической и механической обработки, варианты уплотнителей. Готовое изделие должно обязательно соответствовать ряду требований:

- Герметичность;

- Стабильная работа под большим давлением;

- Износостойкость;

- Высокий уровень безопасности;

- Надежность в разных климатических условиях.

Основываясь на этих основополагающих моментах, выпускают продукцию с четкими параметрами. Мы имеем в виду предельное усилие, грузоподъемность, количество штоков, их максимальный ход, принцип действия, вариант к крепления к основе, общие габариты, массу. Некоторые характеристики отражаются в маркировке.

Расшифровываем буквенно-цифровое обозначение

В качестве примера возьмем изделие ЦГС.16.Ф.Ф.56.75.95-3400.

Первая аббревиатура – цилиндр гидравлический.

Следующая цифра – номинальное давление (МПа)

Ф – фланцевое соединение с платформой;

Далее следуют диаметры первого, второго и третьего штоков (56, 75, 95 мм соответственно).

Последняя цифра – ход стержня (мм).

Ключевые стадии производства

Начинается производство гидроцилиндров с чертежей. Они составляются с учетом технического задания, запроса заказчика. Документация проверяется, согласуется, поступает к главному конструктору. После создания графических изображений каждого узла, следует процесс их изготовления.

Из трубчатых заготовок получают подходящий корпус, под него изготавливают поршень, на специальных станках обрабатывают подвижный стержень. Выбрав нужные крышки, уплотнительные материалы, осуществляют сборку. Перед набивкой исходных данных, упаковкой гидравлика проходит испытания, определяют готовность агрегата к интенсивной эксплуатации при предельных нагрузках, затем его отправляют на покраску. Все, что остается, - перевести продукт на склад или передать заказчику.